1、前言

钢化玻璃是将普通退火玻璃先切割成要求尺寸,然后加热到接近软化点的700°左右,在进行快速均匀的冷却而得到的。钢化处理后玻璃表面形成均匀压应力,而内部则形成张应力,钢化处理后使玻璃的抗弯和冲击强度得以提高,其强度约是普通退火玻璃的四倍以上。目前玻璃水平钢化机组是加工钢化玻璃最常用的设备之一,一般的装机功率都在1000KW以上。能耗相当高,冷却功率一般在200—300KW,此次的方法是通过降低电加热炉加热功率骑到节能的目的。

2、设备介绍

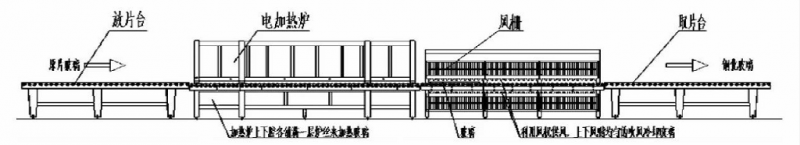

图1为玻璃水平钢化机组组成图玻璃水平钢化机组,一般有放片台、电加热炉、钢化段(风栅)、下片台、冷风机、风路系统、电气控制部分组成。下面介绍玻璃水平钢化机组加工钢化玻璃的过程(结合图1说明)。

图1 玻璃水平钢化机组组成图

玻璃被人工或机械设备水平放置在放片台上,然后被送到电加热炉内进行加热,电加热炉内上下腔各均匀的铺满了一层电加热炉丝用来加热玻璃板。当被钢化的玻璃在电加热炉内加热到钢化所需要的温度后传送到钢化段即风栅内,此时冷风机开始工作通过风路系统向风栅输送具有一定压力和流量的空气,空气通过风栅的上下风嘴均匀冷却玻璃的上下表面,使玻璃的内应力发生变化最终形成钢化玻璃。目前的电加热炉的加热方式足无论加工哪种宽度的玻璃板,电加热炉内的上卜腔的炉丝都参与工作来加热玻璃。

如果加工宽度比较窄的玻璃时,电加热炉内宽沿度方向超过玻璃宽度的两侧的炉丝是起不到加热玻璃的作用的,所以在加工宽度比较窄的玻璃时使电加热炉内大于玻璃宽度的炉丝不工作或以小功率工作,从而减少电加热炉的加热功率以起到节能的目的。根据以上考虑,在玻璃水平钢化机组安装光电式测距装置,来测量被加工的玻璃的宽度和放片时玻璃在宽度方向的位置,然后根据相应的数据即玻璃宽度和玻璃的摆放位置由电控系统自动的控制电加热炉内炉丝的工作。即超出玻璃宽度的加热炉丝不工作或者仅以小功率工作,以此来降低机组的能耗,起到节能降耗的目的。

3、玻璃水平钢化机组加热系统

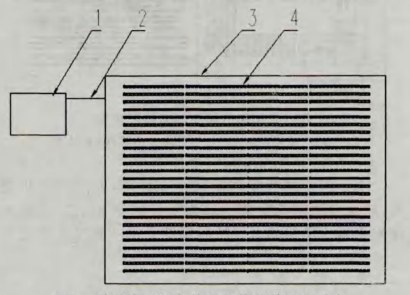

图2为玻璃水平钢化机组加热系统和炉效排布,值得注意的是每一根炉丝都是独立的并且由电器加热系统单独控制;每一根炉丝另配热电偶采集这一区域的实际温度,温度低炉丝则工作,温度高炉丝则停止工作,从而使电加热炉内的温度始终保持在一个相对稳定的数值,也就是玻璃钢化所需的温度点。此种结构的加热系统在加工玻璃时所有的电炉丝都参与工作。

图2 玻璃水平钢化机组加热系统炉丝排布

4、加热节能控制系统

加热节能控制系统是在原有的电气系统上附塑相应的位置和尺寸检测系统,使电气控制系统可以测得所有交工的玻璃的规格(玻璃的宽度)和在设备上所摆放的位置。根据这些参数由电控系统控制电加热炉内炉丝的工作。

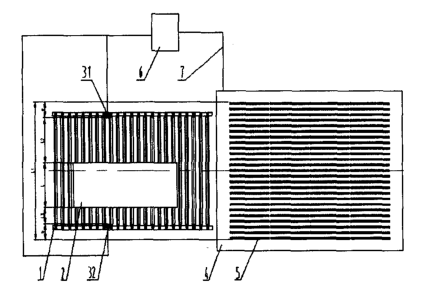

图3 加热节能控制系统原理图

图3为加热节能控制系统原理图,如图进一步说明:放片台两侧各安装一套测距传感器31、32,它是玻璃水平钢化机组的电气控制系统6的一部分。当玻璃被放到放片台后,测距传感器31测得L2的数值,测距传感器 32测得L3的数值,Ll是一个固定的常数可以设为电加热炉内炉丝的总宽度。则被加工的玻璃的宽度L就等于 Ll一L2一L3一a一b,被加工的玻璃的位置由L2+a和L3+b可以确定。所以此时电加热炉内L2+a和L3+b宽度内的炉丝可以不工作或以小功率工作以降低能耗。整个控制根据测得的以上参数由电气加热系统自动做相应的调整。

5、结论

玻璃水平钢化机组传统的加热控制系统,根据其使用特点扩展了系统的功能,通过增加测距传感器较准确的测得了被加工玻璃的宽度和在设备上的摆放位置,从而控制了电加热炉内的炉丝的加热方式,其新的控制模式起到了降低能耗的作用。